環境 Environment

環境マネジメント

当社は、環境保護の重要性を十分に認識し、環境に関する条約・法令等を遵守したうえで、常に環境に配慮した事業活動を行っています。また、資源の有効利用、省エネ、グリーン調達の推進により、環境問題に積極的に取り組んでいます。

環境マネジメント体制

当社および当社グループ各社の環境管理を円滑に推進するため、社長が任命する役員を委員長とする環境委員会を設置しています。環境委員会では、各製造所における環境管理の計画と実施状況および省エネに関することなどについて審議および報告を行っています。

各製造所では、環境推進委員会を設置して、自製造所で策定した環境方針・環境管理計画を達成するための施策に取り組んでいます。

また、社長を議長とするサステナビリティ推進会議では、当社のサステナビリティに関わる重要課題について共有し、全社的な取り組みとして推進しています。

なお、製造拠点である川崎製造所および大江山製造所では、環境マネジメントシステムの国際規格である ISO14001/JIS Q 14001の認証を取得しています(1999年3月に川崎製造所、2001年11月に大江山製造所が認証を取得)。

環境マネジメント体制

環境方針

各製造所では、環境推進委員会を設置して、自製造所で策定した環境方針・環境管理計画を達成するための施策に取り組んでいます。

-

大江山製造所

大江山製造所は、産業と生活に欠かせないステンレス鋼の原材料となるフェロニッケルの生産拠点として、地球環境に配慮した生産活動を通して社会に貢献することを目指します。

また、日本三景のひとつ「天橋立」の近隣に位置する製造所としての立地条件を認識し、環境保全活動を推進します。

- 全従業員で環境保全活動に取組み、環境目的及び環境目標を設定し、定期的な見直しを行い継続的な環境パフォーマンスの向上改善を図ります。

- 環境保全に関する法律、条例、協定等を遵守し、自主基準を設けて環境保全の向上を図ります。

- ライフサイクル管理を考慮した環境保全活動による省資源・リサイクル、省エネルギーを通じて環境汚染の予防を図ります。

- 当所のために働く全ての人に環境方針を周知し、従業員への環境目的及び目標の教育により、環境管理システムを維持します。

- 環境保全活動を推進するために、地域社会との協調連帯を図ります。

日本冶金工業株式会社 大江山製造所長

-

川崎製造所

川崎製造所は、産業と生活の基盤であるステンレス特殊鋼製品の製造拠点として、環境保全に配慮した製造 ・開発を通して、真にお客様に満足いただける製品を提供し続けることで創造的社会の創出に貢献することを目指します。

川崎製造所は、京浜工業地帯に位置し、都市隣接型の企業としての立地条件を認識し、環境保全活動を推進します。

- 環境目的及び環境目標を設定し、環境保全活動に、当社で働く及び当社とともに働くすべての人で取り組み、定期的なレビューを行い、継続的改善を図ります。

- 環境保全に関する法律、条例、協定等を順守します。さらに自主基準を設けて環境保全の向上を図ります。

- 生産活動において、従来の環境保全活動に加え、省資源・リサイクル、省エネルギーを通じ、汚染の予防を図ります。

- 当社で働く及び当社とともに働くすべての人への教育により、環境方針の周知徹底を図ります。

- 環境保全活動を推進するために、地域社会との協調連帯を図ります。

日本冶金工業株式会社 川崎製造所長

気候変動対応

鉄鋼業はエネルギー多消費型産業です。気候変動問題への対応は経営課題の一つと捉えており、鉄鋼業の一員として、カーボンニュートラルに積極的に取り組み、社会に対しての責任を果たします。

ガバナンス

当社は、社長を議長とする「サステナビリティ推進会議」において気候変動に関するリスクと機会やその他対応について協議し、その内容を適宜取締役会へ報告しています。取締役会は報告を受けた課題への取り組みを監督しています。

戦略

気候変動に伴うリスクと機会は、当社が持続可能であるためにも重要な課題であると認識しています。そこで当社は、気候関連財務情報開示タスクフォース(TCFD)の提言に沿ったシナリオ分析を行いました。

シナリオ分析は、4℃シナリオ(気候変動対策が行われず成り行き)と、1.5℃シナリオ(今世紀の平均気温上昇を1.5℃に抑える)を用いました。それぞれのシナリオで2030年における世界観を想定し、リスクと機会を抽出しました。さらにリスクと機会を「移行リスク」と「物理的リスク」に整理しました。移行リスクでは、シナリオごとのエネルギー需給や炭素税の見通しなどは国際エネルギー機関(IEA)「World Energy Outlook」、物理的リスクでは自治体発行のハザードマップなどを参考にしました。これらの資料をもとに事業へのインパクトの影響評価を行いました。

その結果、環境・エネルギー分野など新たな需要の機会が増える一方、カーボンプライシングの追加負担発生による製造コストの増加や、電力や燃料価格の上昇は、当社にとって大きなリスクと評価されました。影響評価が大きいとされた項目については、改めて財務への影響の程度について検討を行っています。なお当社は、2022年9月にTCFD提言への賛同を表明しています。

シナリオ分析結果

| シナリオ |

インパクト評価項目 (社会の変化) |

影響評価※ | リスクと機会 | 対応策 | |

|---|---|---|---|---|---|

| 4℃ | 1.5℃ | ||||

| 移行リスク | カーボンプライシングの導入 政策・法規制市場 |

大きい | カーボンプライシングの追加負担発生による製造コストの増加 |

|

|

| カーボンニュートラルを目指した社会への移行 技術市場評判 |

大きい |

|

|

||

| CO2排出量削減のための設備投資額増加 |

|

||||

| CO2排出量の多い需要分野の縮小または消滅(低効率石炭火力用FGD、ボイラー、EGRなど) |

|

||||

| 大きい | 環境・エネルギー分野など新たな需要の取り込み | ||||

| リサイクル原料の需給タイト化 |

|

||||

| 物理的リスク | 異常気象による事業への影響 急性 |

大きい | 自然災害(豪雨・強風・高潮など)が多発かつ激甚化による生産停止、サプライチェーンの分断、物流停止 |

|

|

| 気温上昇に伴う職場環境の悪化 慢性 |

感染症・熱中症など健康被害の発生リスクの増大 |

|

|||

※ ▼:リスク ▲:機会 大きい:50億円以上 ー:影響がないまたは小さい

リスク管理

気候変動に伴うリスクと機会は、サステナビリティ推進会議で特定されています。特定されたリスクと機会は、各部門でブレイクダウンを行い、対応策を検討しています。また、IEA「World Energy Outlook」など最新の情報を入手したうえで年1回を目処にサステナビリティ推進会議にて議論し、必要に応じて見直しを行ない、その内容を適宜取締役会へ報告しています。新たなリスクについては、適宜関連する各部門・各委員会へ報告され、なかでもコンプライアンス委員会へ報告されたリスクは、必要に応じてほかのリスクと同様、NASグループリスク管理規程により適切なリスク管理が行われています。

指標と目標

当社は、2021年12月、CO2排出量削減目標(スコープ1+2)を2030年度に46%(2013年度対比)、2050年度実質ゼロとすることを目標として設定しました。2023年5月に開示した「中期経営計画2023」では、2030年度の削減目標46%を2025年度に前倒し達成する計画としました。またNASグループ全体としても、カーボンニュートラルを実現できるよう取り組みを推進していきます。

CO2排出量削減目標(スコープ1+2)(単体)

取り組み状況

当社は、2050年度を見据えたカーボンニュートラルへのロードマップを策定し、事業活動のあらゆる面で徹底した省エネを推進しています。川崎製造所では、設備のインバーター化、照明のLED化などに加え、2022年1月には省エネ性能に優れた高効率新電気炉(E炉)を稼働しました。2021年度からは、電力需給変動に対応してフレキシブルに操業パターンを変更する、いわゆるデマンドレスポンスの運用を行っています。また2022年度から、CO2排出量の増減を伴う設備投資について社内で炭素価格を設定し、CO2排出量を仮想的に費用換算するインターナルカーボンプライシング(ICP)制度の運用を行っています。

カーボンニュートラルへのロードマップ

CO2排出実績(スコープ1+2)

2024年度のCO2排出量は、川崎製造所と大江山製造所を合わせた当社(単体)で351千t-CO2、NASグループ全体では383千t-CO2となりました。CO2排出量は、生産量の影響を大きく受けますが、原単位を着実に下げていくことで、削減目標を達成すべく取り組んでいます。

CO2排出実績(スコープ1+2)

サプライチェーン全体のCO2排出量(スコープ3)

事業者自らの排出量だけでなく、事業活動に関係するサプライチェーン全体のCO2排出量を把握するため、環境省・経 済産業省「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン(ver.2.7)」に基づいて、スコープ3の算定を行っています。

サプライチェーンCO2排出量

GXリーグ

経済産業省が推進するGXリーグは、日本の「2050年カーボンニュートラル」という目標に向け、持続的な成長を目指す企業が、官学と協働する場として設立されたものです。当社は2024年3月、GXリーグに参画することを表明しました。

https://www.nyk.co.jp/files/pdf/ja/news_240314.pdf

環境負荷低減

大気汚染防止

ばい煙発生施設の排ガスは、法に基づいた定期的な測定および常時監視を実施し適切に管理しています。大江山製造所では、湿式集じん機と電気集じん機を組み合わせたばい煙処理施設を設置し、適切に管理しています。川崎製造所は、加熱炉に低NOxバーナーを採用し、窒素酸化物の削減などに取り組んでいます。

大気への窒素酸化物排出量の推移

水質汚濁防止

大江山製造所では、生産工程で使用した水を、排水処理した後、70%以上循環利用しています。残りの30%は規制値を十分クリアしていることを確認し放流しています。一方、川崎製造所は、生産工程で使用される水は、90%以上循環利用しています。また、生産工程から生じる排水は、排水処理施設で適切に処理され有害物質については定期分析、水質汚濁物質等(窒素、リン、COD)については常時監視を実施し、規制値を十分クリアしていることを確認し、放流しています。この常時監視している窒素、リン、CODの測定結果は、川崎市発生源自動監視システムの計測器などの保守管理に関する要綱に従い自動送信されています。

水域へのCOD(化学的酸素要求量)の推移

化学物質管理

PRTR制度(Pollutant Release and Transfer Register)(※)に従い、環境(大気、水)への排出量および事業所外への 移動量を把握し、毎年、届出を行うとともに、引き続き化学物質の適正管理に努めていきます。

ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法(PCB特別措置法)に基づき、PCB廃棄物の保管・管理をするとともに、国の定めた処分期間内での処分完了に向け、計画的に取り組んでいます。

PRTR対象物質の排出量・移動量

副産物の活用

副産物である大江山製造所のフェロニッケルスラグ、川崎製造所の鉄鋼スラグは、それぞれコンクリート用骨材や路盤材など天然資源の代替材として活用されています。このようなスラグ製品の活用によって、天然資源の保護などにも大きく貢献しています。

コンクリート用フェロニッケルスラグ骨材のJIS認証

大江山製造所のフェロニッケルスラグであるナスサンドは、JIS-A-5011 コンクリート用スラグ骨材−第2部:フェロニッ ケルスラグ骨材の認証を受けています。

ナスファインサンド

ナスファインサンドは、大江山製造所独自の方法によりニッケル鉱石からステンレス原料を製錬する際に発生するフェロニッケルスラグを微粒状(粒径75μm以下を90%以上含有)に粒度調整した材料です。

土木材料として、盛土・埋め戻し・排水基盤・土地造成・重機走行基盤など、さまざまな用途に適用が可能です。独自の特殊製造方法などにより、特許登録済みで、国土交通省のNETIS(新技術情報提供システム)にも登録されています。

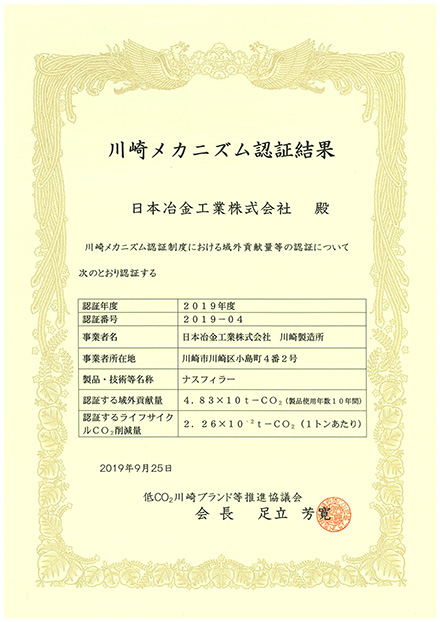

鉄鋼スラグ製品:ナスフィラーの「低CO2川崎ブランド」認定、「川崎メカニズム認証」

川崎製造所の鉄鋼スラグ製品であるナスフィラーは、ライフサイクル全体でCO2削減に貢献する川崎発の製品として、「低CO2川崎ブランド」の認定、「川崎メカニズム認証」を受けています。

(低CO2川崎ブランド : https://www.k-CO2brand.com/ )

廃棄物排出量の推移

当社では資源循環の促進のため、産業廃棄物の発生量の抑制とリサイクルの推進を積極的に行い、産業廃棄物の最終処分量の抑制に努めています。

最終処分された産業廃棄物の排出量の推移

資源循環型社会の構築

当社は大量生産・大量消費・大量廃棄型の社会から脱却し、物質の効率的な利用やリサイクルにより、環境への負荷が低減される循環型社会への貢献を目指しています。ステンレス鋼は100%リサイクルが可能な素材であり、使用済みステンレス鋼をスクラップとして回収し、再利用することができます。また社会から排出されるリサイクル原料(都市鉱山)を使用することで、天然資源の消費を抑制し、資源の有効活用を促進します。

リサイクル原料比率

大江山製造所では、ステンレスの主原料となるフェロニッケルを生産しています。ニッケルは経済産業省が重要鉱物(クリティカルミネラル)に指定する貴重な鉱物資源です。従来は海外から輸入したニッケル鉱石のみを原料としていましたが、現在はリサイクル原料の使用拡大に取り組んでおり、将来的にはリサイクル原料の使用比率100%を目指しています。2024年度のリサイクル原料の使用比率は58.3%となりました。

川崎製造所では、大江山製造所で製造する都市鉱山由来のフェロニッケルのほか、ステンレススクラップ、フェロクロム等を原料として製造しており、ステンレス一般材のリサイクル原料比率は現状約80%です。今後、大江山製造所とも連携して原料の多様化に取り組み、リサイクル原料比率のさらなる向上を目指します。

スラッジ、ダストのリサイクル

電気炉からのダストや、排水処理工程からの酸洗スラッジなど、ステンレス鋼の製造に伴い発生する副生物には鉄、クロム、ニッケル、モリブデンなどの有価金属が含まれています。 そこで川崎製造所内にある関係会社のナステック(株)では、副生物を水分と共に混錬してブリケットを成形し、電気炉にて溶融還元し、メタルとスラグに分離しています。このメタル分は有価金属として回収し、ステンレス鋼の原料としてリサイクルされています。

この有価金属の回収効率を高めるため、2012年(事業完了)に「希少金属利用産業等高度化推進費補助金(レアアース等利用産業等設備導入事業)」を活用して、新型の製団機とバインダー投入装置を導入しました。これにより、ブリケットの強度が向上し、電気炉の操業温度をより安定的かつ高温まで上げられるようになり、回収金属量の増加につながっています。

水資源対応

水リスクの評価

当社は、企業活動における水リスクが経営課題の一つであると認識しています。そこで世界資源研究所(WRI)が提供するAqueduct(アキダクト)を用い、当社(単体)の生産拠点の水リスクを評価しました。その結果、大江山製造所はLow-medium(低~中)、川崎製造所はMedium-high(中~高)判定となりました。水リスクが高いとされるExtremely high(極めて高い)やhigh(高)の拠点はありませんでした。なお当社では生産工程で使用した水は、大切な水資源として大江山製造所では70%以上、川崎製造所では90%以上を循環利用しています。

マテリアルフロー

2024年度実績

当社の製造プロセスにおける主原料はリサイクル原料であり、循環型社会に貢献できるよう、これに適した製造プロセスを構築しています。広く社会から生まれるステンレススクラップの他、都市鉱山と呼ばれるリサイクル原料を積極的に活用し、社会に価値を提供できるよう、技術改善と設備投資を進めています。また、製品とともに生まれる副産物について、当社では独自の社内リサイクル工程を開発・構築し、原料として社内循環させている他、副産物であるスラグは、路盤材など外部販売できるリサイクル製品としての用途開発も行っています。